引言:為什么說可靠性是制造出來的?

在許多人的固有觀念里,產(chǎn)品的可靠性主要取決于前期的電路設(shè)計(jì)、元器件選型與軟件算法。這固然重要,但一個(gè)常被忽視的核心真理是:最終交付到用戶手中的產(chǎn)品,其可靠性表現(xiàn),很大程度上是在制造環(huán)節(jié)被“決定”和“實(shí)現(xiàn)”的。

優(yōu)秀的設(shè)計(jì)為可靠性提供了可能性,而精良的工藝設(shè)計(jì)(Design for Manufacturing, DFM)與嚴(yán)謹(jǐn)?shù)闹圃爝^程控制,才將這種可能性轉(zhuǎn)化為現(xiàn)實(shí)。一個(gè)存在潛在工藝缺陷的設(shè)計(jì),無論其電氣原理多么完美,都可能在量產(chǎn)中引發(fā)災(zāi)難性的失效率。因此,工藝設(shè)計(jì)是連接設(shè)計(jì)與可靠性的關(guān)鍵橋梁。

第一部分:工藝設(shè)計(jì)在可靠性制造中的核心地位

1.1 定義與目標(biāo)

工藝設(shè)計(jì),是指在產(chǎn)品開發(fā)階段,從產(chǎn)品可制造性、可測試性、可裝配性、成本及可靠性的角度,對(duì)產(chǎn)品設(shè)計(jì)方案(包括PCB布局、結(jié)構(gòu)件、散熱、三防等)進(jìn)行優(yōu)化、評(píng)審與規(guī)范化的過程。

其核心目標(biāo)是:確保設(shè)計(jì)方案能以最高的效率、最低的成本、最穩(wěn)定的過程,被轉(zhuǎn)化為高質(zhì)量、高可靠性的實(shí)物產(chǎn)品。

1.2 工藝設(shè)計(jì)與可靠性的直接關(guān)聯(lián)

- 焊點(diǎn)可靠性:元器件封裝選擇、焊盤設(shè)計(jì)、鋼網(wǎng)開孔、回流焊溫度曲線,共同決定了焊點(diǎn)的機(jī)械強(qiáng)度與長期服役壽命。

- 電氣可靠性:PCB的走線間距、銅厚、層疊結(jié)構(gòu)、過孔設(shè)計(jì),直接影響信號(hào)完整性、電源完整性和耐壓能力。

- 機(jī)械可靠性:外殼結(jié)構(gòu)、緊固件設(shè)計(jì)、接插件選型與固定方式,決定了產(chǎn)品抗振動(dòng)、沖擊和跌落的能力。

- 環(huán)境可靠性:三防(防潮、防鹽霧、防霉)工藝設(shè)計(jì)、散熱路徑設(shè)計(jì)、密封結(jié)構(gòu),決定了產(chǎn)品在嚴(yán)苛環(huán)境下的生存能力。

第二部分:電子產(chǎn)品工藝設(shè)計(jì)關(guān)鍵活動(dòng)開展流程

2.1 早期介入:與研發(fā)并行

工藝設(shè)計(jì)不應(yīng)是設(shè)計(jì)完成后的“校對(duì)”,而應(yīng)從概念設(shè)計(jì)階段就與硬件、結(jié)構(gòu)研發(fā)團(tuán)隊(duì)緊密協(xié)作。

- 輸入:產(chǎn)品需求、目標(biāo)成本、可靠性指標(biāo)(如溫度范圍、振動(dòng)等級(jí))、預(yù)計(jì)產(chǎn)量。

- 活動(dòng):參與設(shè)計(jì)方案討論,提供可制造性設(shè)計(jì)(DFM)指南,對(duì)關(guān)鍵元器件、工藝路徑進(jìn)行初步評(píng)估。

2.2 設(shè)計(jì)評(píng)審與DFM分析

在PCB布局和結(jié)構(gòu)設(shè)計(jì)初步完成時(shí),進(jìn)行系統(tǒng)的DFM評(píng)審。

- PCB方面:檢查元器件布局間距、焊盤與鋼網(wǎng)匹配、散熱過孔、拼板方式、測試點(diǎn)覆蓋等。

- 結(jié)構(gòu)方面:檢查公差配合、裝配順序、工具可達(dá)性、防錯(cuò)設(shè)計(jì)等。

- 輸出:形成詳細(xì)的《DFM分析報(bào)告》,列出所有潛在問題點(diǎn)、風(fēng)險(xiǎn)等級(jí)及修改建議。

2.3 工藝方案設(shè)計(jì)與驗(yàn)證

基于確定的設(shè)計(jì)方案,制定詳細(xì)的制造工藝路線。

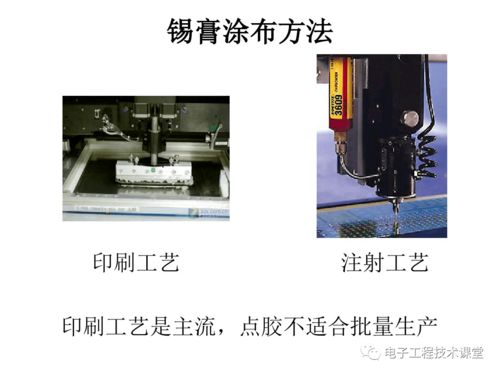

- 內(nèi)容:確定SMT貼裝工藝、波峰焊工藝、三防涂覆工藝、組裝流程、測試策略、老化方案等。

- 驗(yàn)證:通過工藝試制(試產(chǎn)),驗(yàn)證工藝方案的可行性。分析首件(FAI)、進(jìn)行可靠性摸底測試(如溫循、振動(dòng)),確認(rèn)工藝能否達(dá)到設(shè)計(jì)預(yù)期的可靠性目標(biāo)。

2.4 工藝文件固化與轉(zhuǎn)移

將驗(yàn)證成功的工藝方案,轉(zhuǎn)化為可指導(dǎo)批量生產(chǎn)的標(biāo)準(zhǔn)化文件。

- 文件體系:包括《工藝流程圖》、《作業(yè)指導(dǎo)書》(SOP)、《檢驗(yàn)標(biāo)準(zhǔn)》(SIP)、《鋼網(wǎng)與工裝治具設(shè)計(jì)圖》、《設(shè)備參數(shù)表》等。

- 關(guān)鍵:確保文件清晰、準(zhǔn)確、可視化,使生產(chǎn)線操作員能無誤地執(zhí)行。

第三部分:內(nèi)部培訓(xùn)落地與能力建設(shè)

3.1 培訓(xùn)對(duì)象與目標(biāo)

- 硬件/結(jié)構(gòu)工程師:目標(biāo)是建立“為制造而設(shè)計(jì)”的意識(shí),掌握基本的DFM原則,能在設(shè)計(jì)源頭避免工藝問題。

- 工藝/制造工程師:目標(biāo)是深入理解工藝設(shè)計(jì)原理,提升問題分析與工藝優(yōu)化能力,成為連接設(shè)計(jì)與制造的專家。

- 質(zhì)量/測試工程師:目標(biāo)是理解工藝對(duì)可靠性的影響,能從失效現(xiàn)象追溯到工藝根因。

3.2 培訓(xùn)內(nèi)容框架

1. 核心理念導(dǎo)入:可靠性制造觀念、質(zhì)量成本(預(yù)防成本vs.失敗成本)。

2. DFM/DFA(可裝配性設(shè)計(jì))詳解:結(jié)合公司典型產(chǎn)品案例,講解間距、布局、焊盤、散熱、裝配等通用規(guī)則與行業(yè)最佳實(shí)踐。

3. 關(guān)鍵工藝深度解析:SMT回流焊接工藝控制要點(diǎn)、波峰焊缺陷分析與預(yù)防、三防涂覆工藝、緊固與連接工藝。

4. 設(shè)計(jì)-工藝交互工具:學(xué)習(xí)使用DFM分析軟件,建立并維護(hù)公司的《DFM設(shè)計(jì)規(guī)范庫》。

5. 案例研討與實(shí)戰(zhàn)工作坊:分析歷史故障案例(如虛焊、器件開裂、腐蝕失效),分組進(jìn)行設(shè)計(jì)圖評(píng)審實(shí)戰(zhàn)練習(xí)。

3.3 長效機(jī)制建設(shè)

- 建立DFM檢查清單:將規(guī)范固化到產(chǎn)品開發(fā)流程中,作為設(shè)計(jì)發(fā)布的強(qiáng)制關(guān)卡。

- 推行跨部門評(píng)審會(huì):定期舉行有設(shè)計(jì)、工藝、制造、質(zhì)量共同參與的設(shè)計(jì)評(píng)審會(huì)。

- 設(shè)立工藝設(shè)計(jì)標(biāo)兵獎(jiǎng):激勵(lì)在源頭提升可靠性的優(yōu)秀設(shè)計(jì)和工藝方案。

- 持續(xù)更新知識(shí)庫:收集內(nèi)外部失效案例與新技術(shù)新工藝,定期更新培訓(xùn)材料。

##

可靠性的基石,在于將“設(shè)計(jì)意圖”無損耗、無變異地轉(zhuǎn)化為“產(chǎn)品實(shí)體”。這要求我們必須將工藝設(shè)計(jì)從幕后推向臺(tái)前,將其視為產(chǎn)品開發(fā)不可或缺的核心環(huán)節(jié)。通過系統(tǒng)的內(nèi)部培訓(xùn)與流程建設(shè),讓每一位參與者都深刻理解并踐行“可靠性是制造出來的”這一理念,共同筑起我們產(chǎn)品質(zhì)量的堅(jiān)固長城,最終贏得市場的信任與口碑。